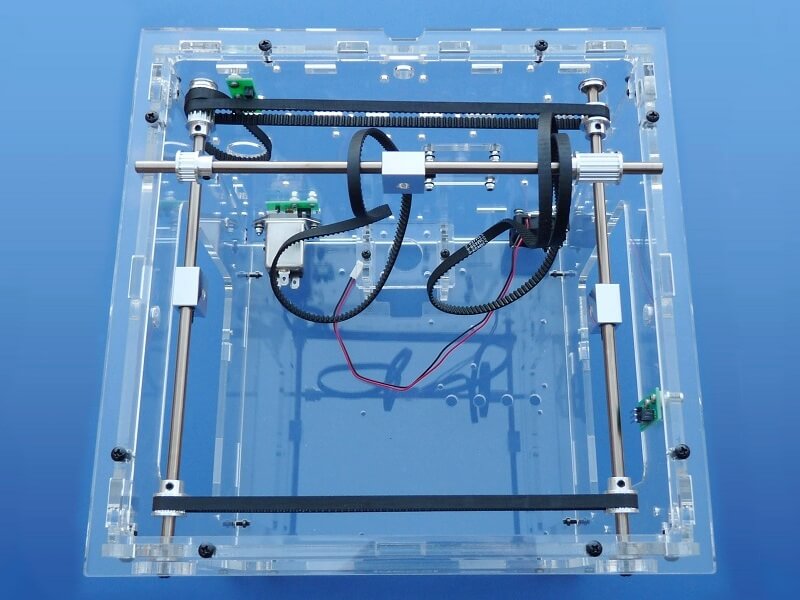

Modifications sur la visserie des axesLors des phases d'assemblage des axes, j'ai remarqué une tension anormalement forte au serrage des vis de leurs extrémités,

à tel point que l'on entend un petit crissement des plaques d'Altuglass et en y prenant bien garde, on s'aperçoit même que

celles-ci subissent une infime déformation.

Une légère dureté est également perceptible lors de la rotation des axes après dépose des courroies.

L'effort de traction induit sur les roulements par le blocage des vis d'extrémités d'axes est donc beaucoup trop important.

Afin de préserver les roulements et les axes et d'optimiser le mouvement rotationnel j'ai donc procédé aux modifications suivantes ...

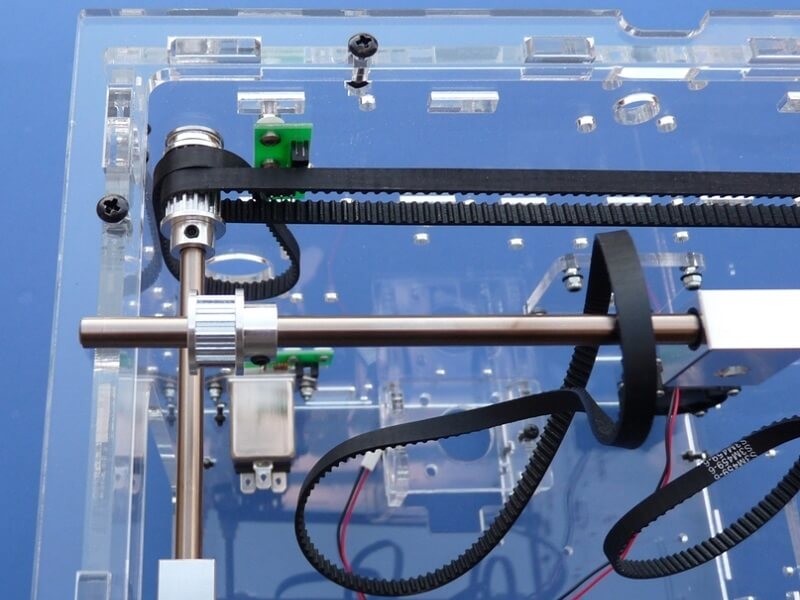

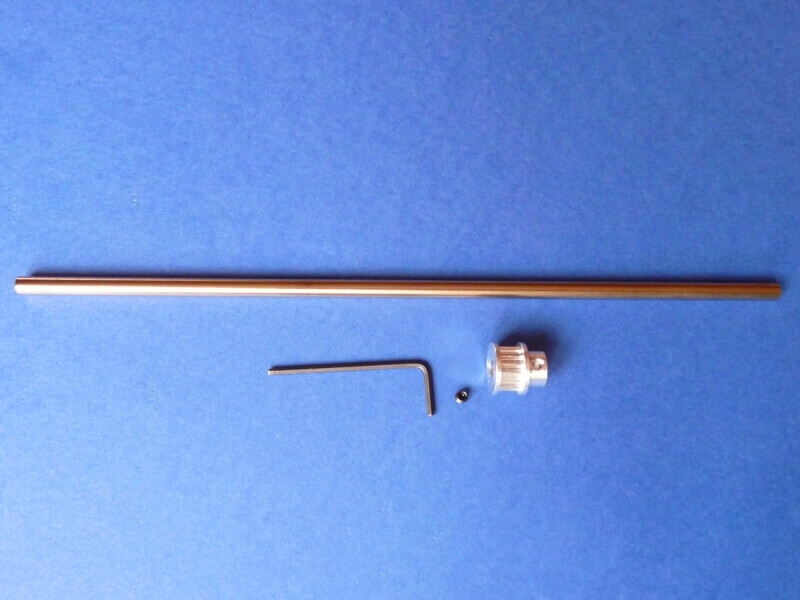

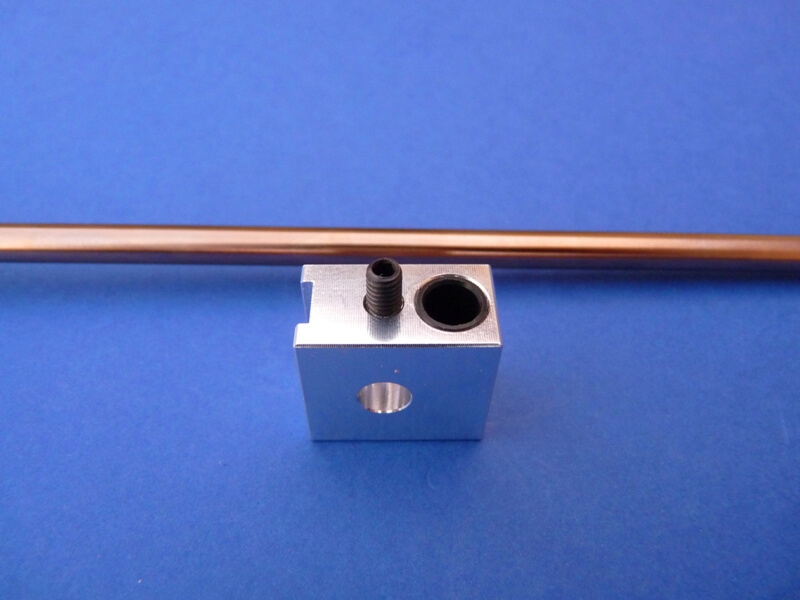

Tout d'abord, remplacement de la visserie d'axe livrée en tête cruciforme par de la visserie inox A4 6 pans creux BTR tête bombée.

La visserie des extrémités d'axes sur lesquelles sont assemblées les roues dentées en Altuglass est remplacée.

Une rondelle est ajoutée du coté de la tête de vis pour augmenter le diamètre de surface en contact,

la tête bombée BTR étant de 1 mm plus petite que la tête cruciforme.

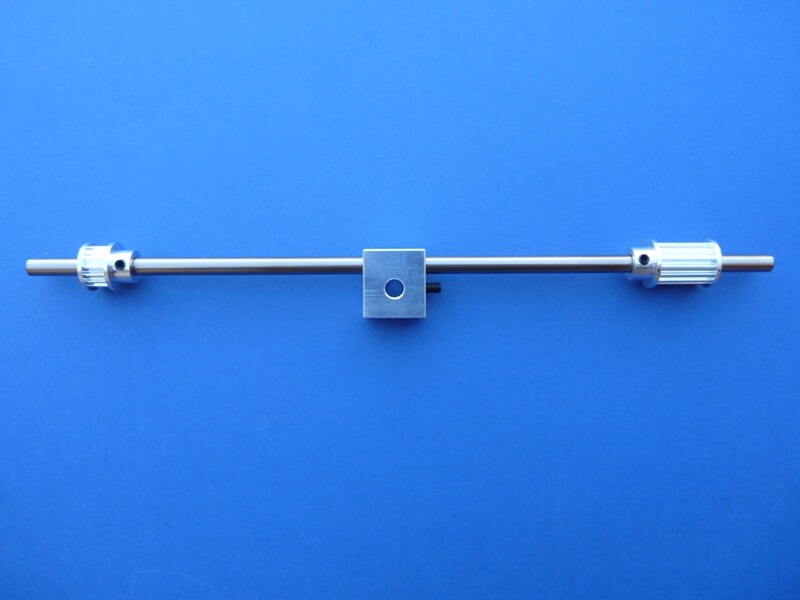

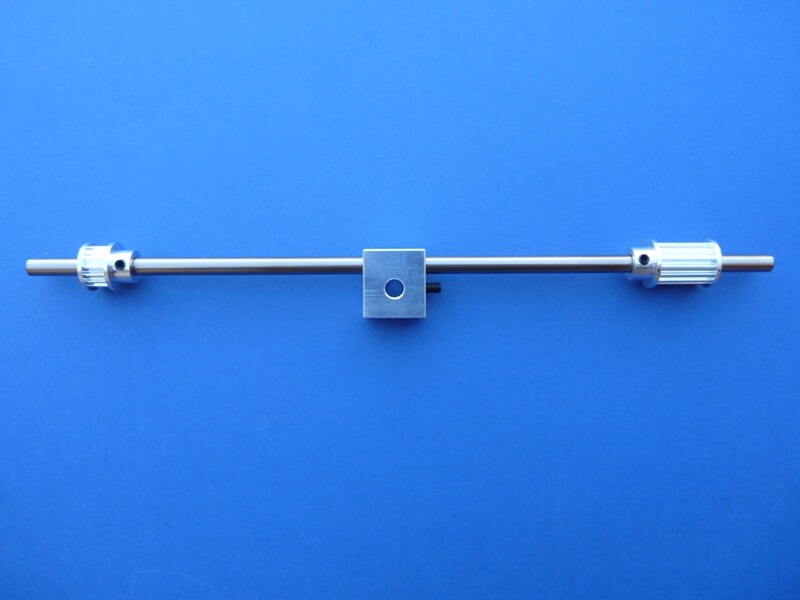

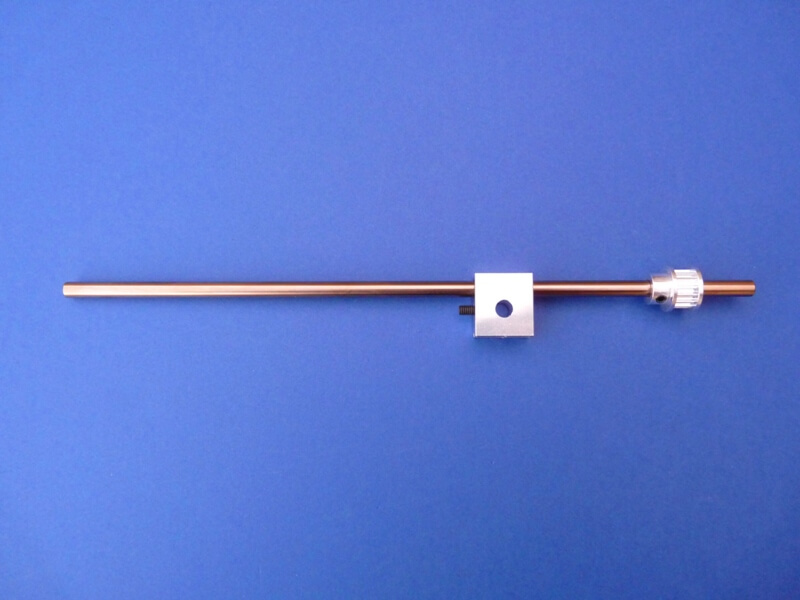

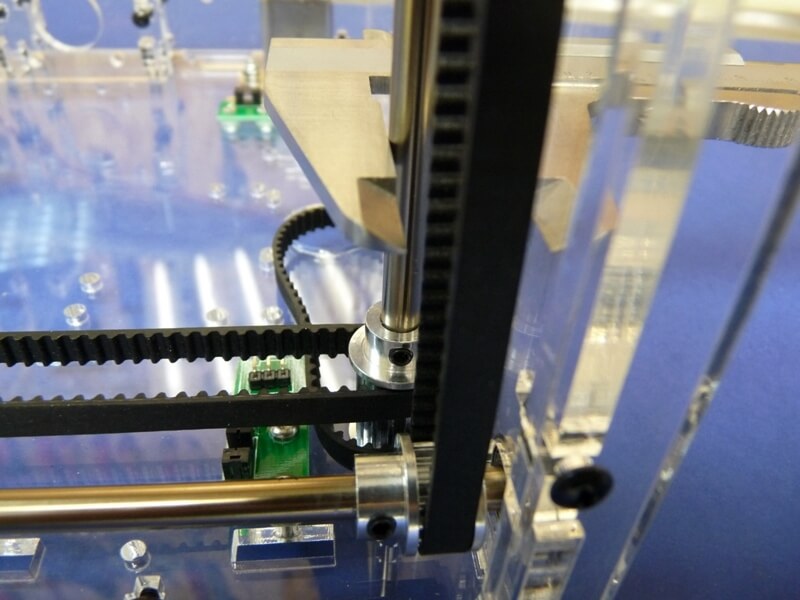

Nouvelle visserie en situation.

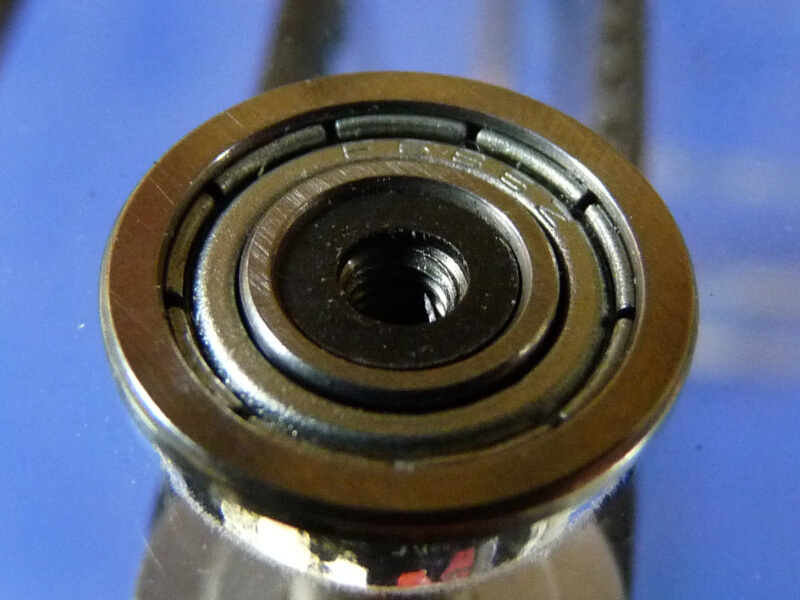

De même aux extrémités des axes, dont les vis sont bloquées directement en contact des bagues intérieures des roulements.

La visserie M3x4 tête cruciforme, d'origine kit est remplacée et surtout rallongée par du M3x7 tête bombée 6 pans BTR.

Les puits internes des extrémités d'axes sont filetés en M3 sur 8,3 millimètres de longueur, j'optimise donc cette longueur de vissage.

La tête BTR étant d'un diamètre inférieur à celui de l'intérieur de la bague de roulement,

il est par conséquent nécessaire de placer une rondelle pour permettre le serrage de l'axe sur cette dernière,

sans que la tête de vis ne passe au travers de la bague interne du roulement.

Nouvelle visserie en situation.

On peut procéder au serrage de la visserie d'extrémité des axes, en serrant en même temps les vis des deux extrémités.

Pour ma part j'ai une meilleure sensibilité de "couple de serrage" en réalisant cette opération une extrémité après l'autre.

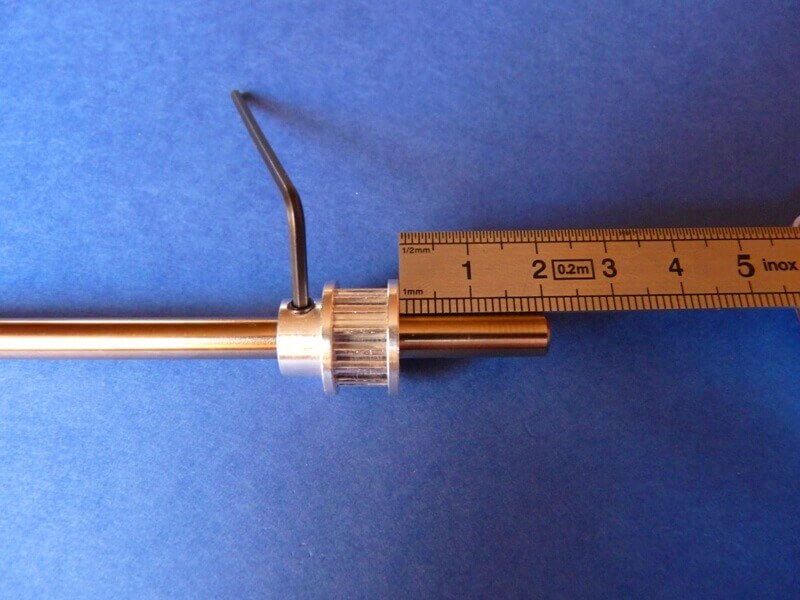

Il n'est pas très pratique de bloquer les poulies ou l'axe avec les doigts pour empêcher la rotation de ce dernier pendant le serrage.

Un outil de blocage est également fortement déconseillé au risque d'endommager axe et poulies ...

Je procède donc comme suit en insérant une clef BTR dans la vis de blocage des poulies, ainsi équipé de ce levier improvisé,

le serrage devient plus "sensitif" et plus efficace !

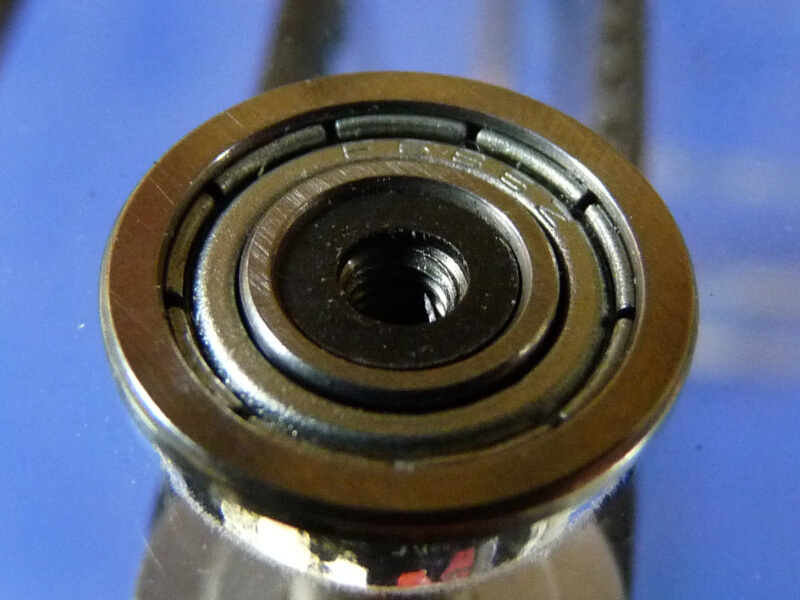

Traitons maintenant le problème de tension de serrage anormale sur les roulements ...

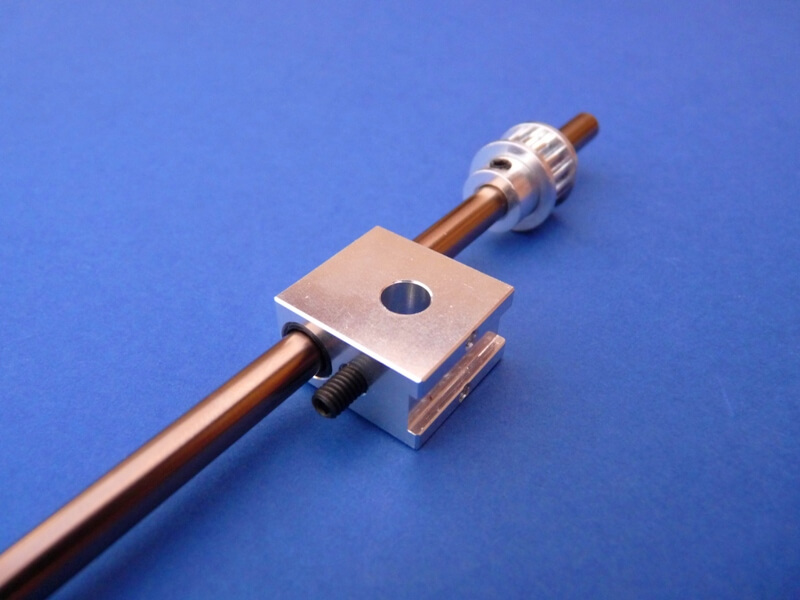

Lorsque l'on procède, comme je le fais, au blocage de la visserie d'axe une extrémité après l'autre,

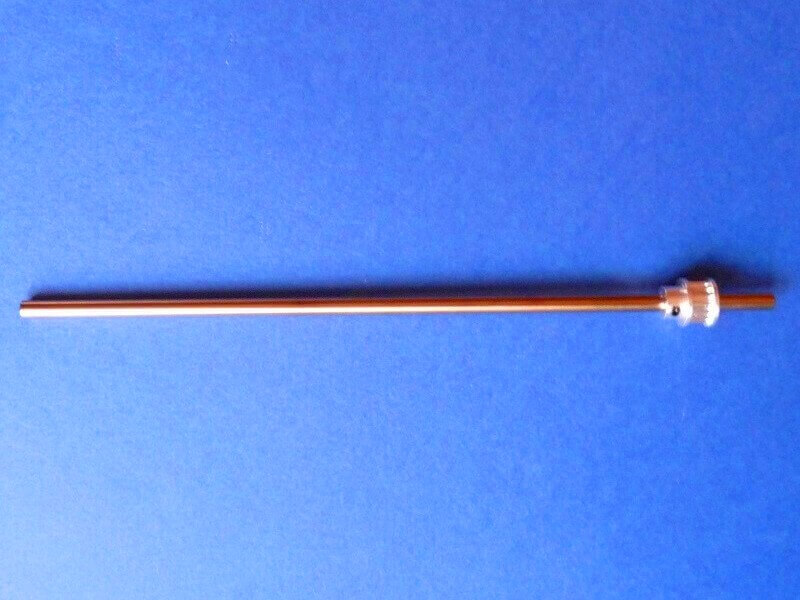

La première vis étant serrée, nous obtenons ce visuel

Déposons l'ensemble axe/poulies/roulements, et voyons ce qui se produit alors ...

La deuxième extrémité n'étant pas "maintenue" par un quelconque serrage,

la rondelle de la première vis serrée, vient automatiquement en butée de l'axe, comme ici ...

(

J'ai volontairement pour cette photo, repoussé le roulement pour visualiser le principe de butée)

Si on replace le roulement de façon identique à ce que l'on obtient en assemblage sur le caisson d'imprimante,

on s'aperçoit alors que la rondelle vient bien en butée sur la bague intérieure du roulement pour en permettre le blocage.

Il est en effet très important que l'axe soit bloqué sur cette partie du roulement, au risque dans le cas contraire de provoquer

une usure prématuré de l'axe qui sur un effort contraint, ne tournerait pas avec la bague de roulement, mais à l'intérieur de celle-ci,

le roulement perdrait alors de son efficacité, son utilité mécanique serait fortement diminué et le risque d'échauffement par frottement

de l'axe dans la bague considérablement augmenté.

Les roulements étant enchâssés dans un logement Altuglass, je vous laisse imaginer les conséquences possibles !

Voici donc notre première extrémité d'axe correctement positionnée et serrée,

rondelle bien en butée contre la bague intérieure du roulement.

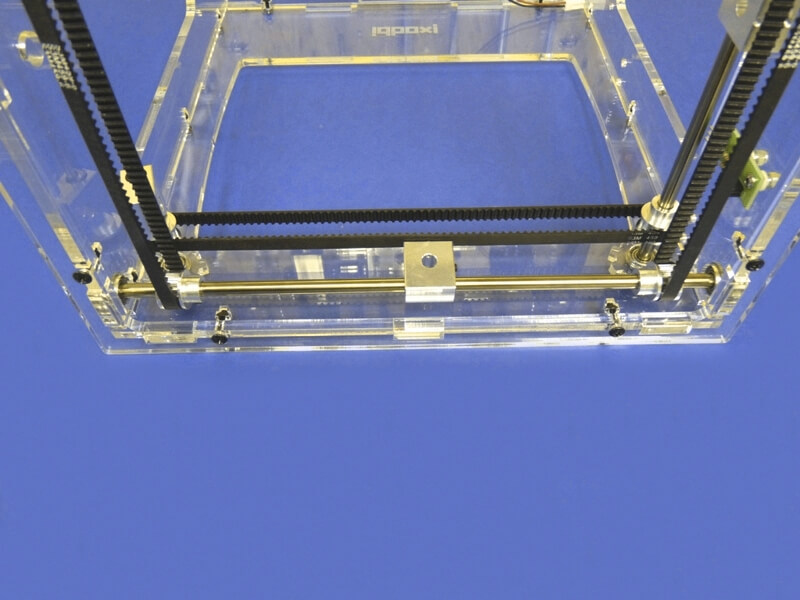

Nous nous occupons maintenant du serrage de l'axe sur le roulement de l'extrémité opposée.

Constatons et étudions ce qui se produit :

L'axe à bien évidemment été repoussé le plus à fond possible en direction de ce deuxième roulement,

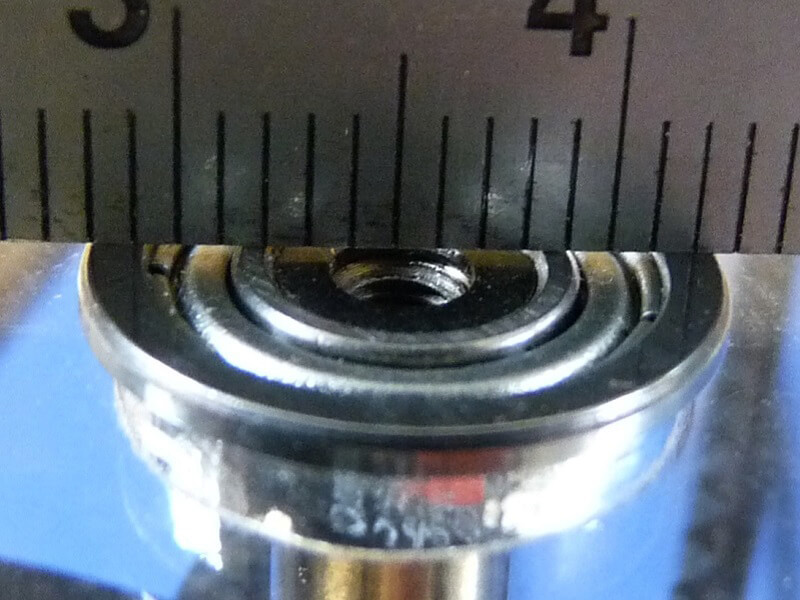

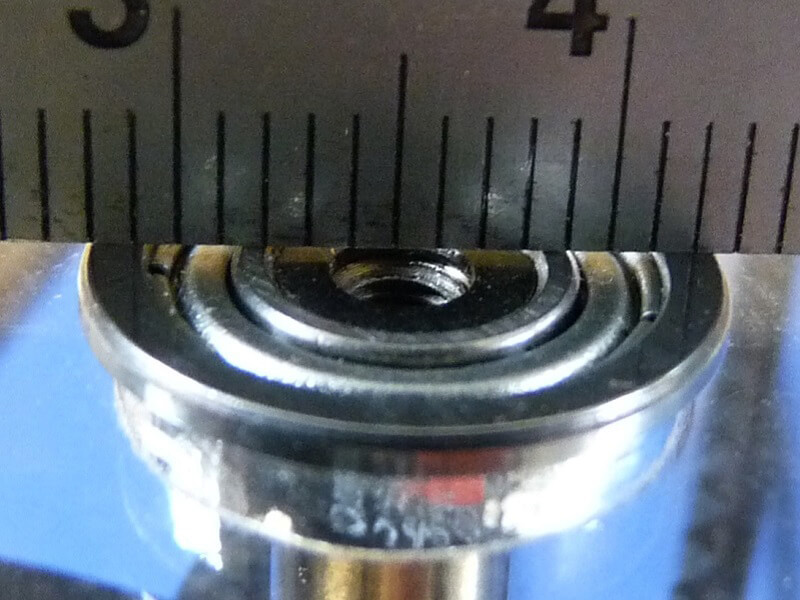

et pourtant nous remarquons un hiatus important entre le vif de l'axe et le vif supérieur de la bague intérieure du roulement.

En plaçant un objet rectiligne en appui sur la bague intérieure du roulement,

la cause de notre problème de tension au serrage sur le roulement devient plus qu'évidente.

J'ai procédé à la mesure de l'espace entre ces deux surfaces, à l'aide d'une pige de profondeur électronique,

le relevé fut similaire sur tous les axes d'imprimante actuellement en place, indiquant un hiatus de 7/10 de millimètre,

sur chacune d'une seule des deux extrémités d'axes de l'imprimante.

Que se passe t'il alors ?

Lorsque cette deuxième extrémité d'axe est serrée au travers de la bague de roulement,

la force de serrage applique une contrainte sur le roulement et du même coup sur les parois du caisson,

jusqu'à ce que la tête de vis munie de sa rondelle soit en contact direct avec l'axe lui-même, d'ou les petits crissements d'Altuglass,

et une rotation plus "difficile" des axes en place.

Il faut donc impérativement diminuer cet écart, sans pour autant le réduire totalement à zéro pour que l'axe

soit suffisamment serré mais pas trop et entraîne bien, sur son mouvement de rotation, les deux bagues de roulements opposés.

Il nous faut donc réaliser un entretoise, qui se positionnera à l'intérieur de la bague du roulement en s'appuyant directement sur l'axe.

L'espace à réduire étant de 7/10 de mm, une entretoise de plus ou moins 6/10 d'épaisseur solutionnerait notre problème de tension

et n'empêcherait pas un serrage suffisant.

Par chance, les rondelles noires livrées dans le kit ont une épaisseur de 5,5/10 de millimètre,

mais sont d'un diamètre de 7 mm, trop important pour s'insérer à l'intérieur de la bague de roulement.

je procède donc à la diminution du diamètre de ces rondelles.

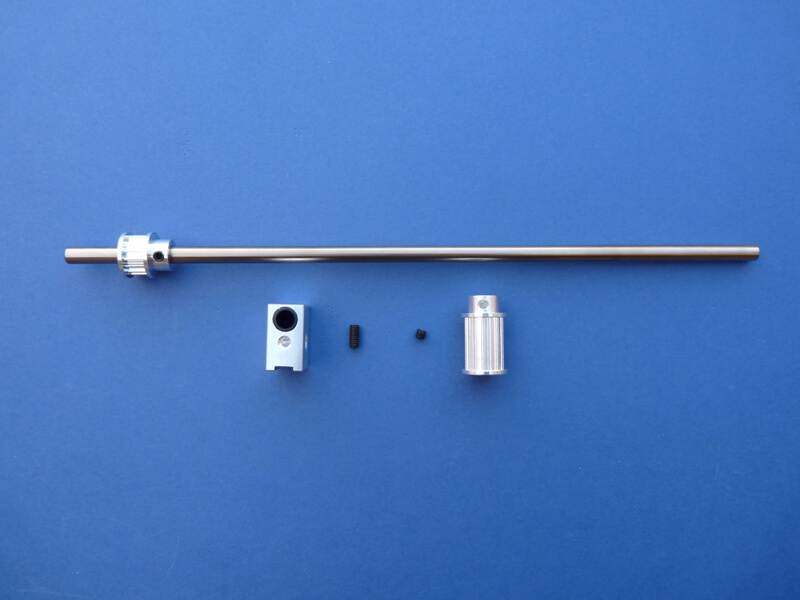

Par séries de 4 rondelles enfilées et bloquées sur un axe au bon diamètre, ici M3 ...

Cette axe de tournage improvisé est alors inséré dans un tour à métaux, une perceuse, une visseuse, ou tout autre outillage rotatif,

et les rondelles sont abrasées ...

Jusqu'à obtention de la bonne côte de diamètre que j'estime pour ce cas à 5,9 millimètres,

contrôlée ici au compas d'épaisseur manuel en graduation au dixième de mm.

Nous obtenons donc ainsi, rapidement et en quantité suffisante, quelques entretoises d'axe.

Sur ce cliché : avant tournage en haut - après tournage en bas.

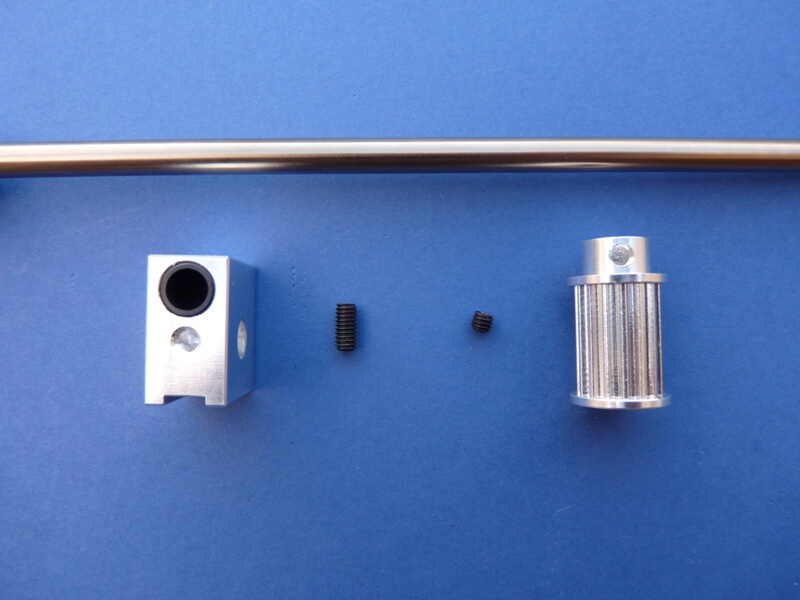

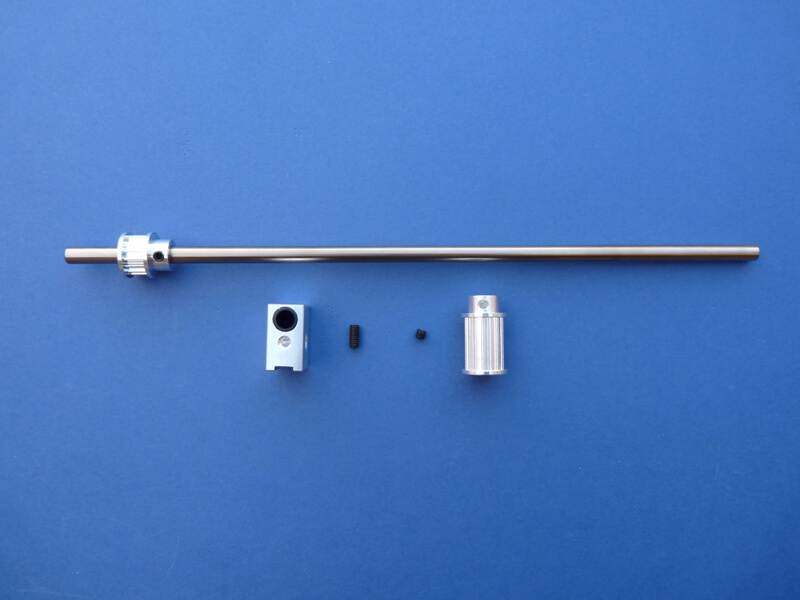

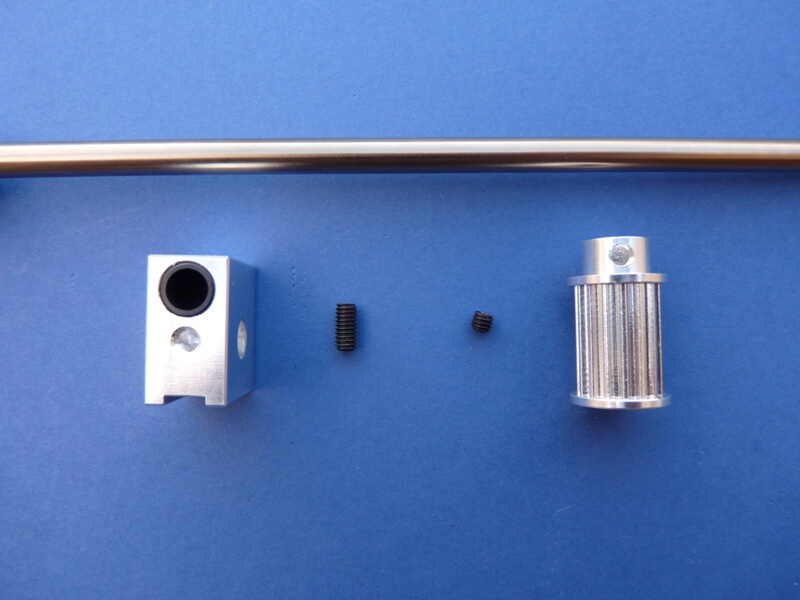

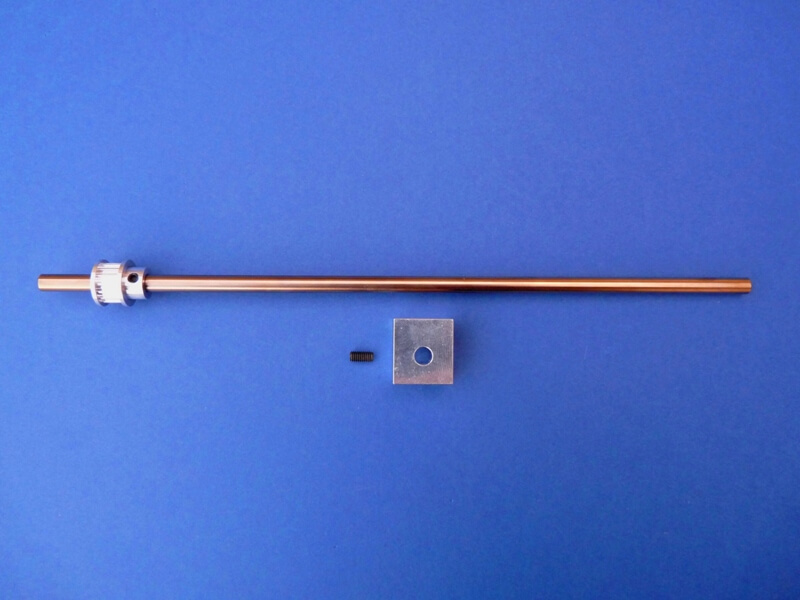

Nous disposons maintenant de la visserie nécessaire et adéquate pour finaliser le serrage des axes d'imprimante :

- La vis M3x7 tête bombée BTR 6 pans en inox A4.

- La rondelle M3 de diamètre 7 pour que la tête ne passe pas au travers de la bague de roulement.

- L'entretoise M3 de diamètre 5,9 pour limiter la tension sur la cage de roulement à billes du roulement.

Mise en place de l'entretoise.

Quelques vues pour visualiser la réduction du hiatus de serrage, qui passe de 7/10 à 1,5/10 de mm.

Amplement suffisant pour assurer un serrage correct des axes sur les bagues intérieures des roulements,

sans contraintes exagérées.

Il est à noter que dans le même temps, les moteurs pas-à-pas qui entraîneront ces axes, seront eux aussi moins sollicités sur l'effort ...

Il ne reste plus qu'à positionner la vis M3x7 munie de sa rondelle de 7 de diamètre.

Et procéder au blocage de la vis dans l'axe contre la bague de roulement.

Attention, il n'est pas possible de surestimer l'épaisseur de l'entretoise qui comme pour l'exemple suivant,

est de deux rondelles, pour une épaisseur totale de 1,1 millimètre.

Car dans ce cas, le hiatus est inversé et implique que l'on ne pourra pas serrer l'axe sur la bague intérieure du roulement.

L'axe aura donc dans ce cas toutes les chances de tourner à l'intérieur de la bague du roulement sans l'entraîner correctement.

Comme déjà expliqué plus avant, l'action mécanique du roulement s'en trouvera fortement diminuée,

les risques d'échauffement seront considérablement augmentés et en sus le roulement et l'axe autoriseront dans ce cas précis,

un jeu linéaire axial de plus ou moins 3/10 de millimètre, jeu très peu propice à une qualité optimale d'impression.

Il faut donc privilégier le "petit peu moins" au "petit peu plus" lors de la confection des entretoises d'axe.

Ainsi se termine cette première amélioration sur un point sensible et vital pour la précision d'impression

,enfin un fascicule d'assemblage pour les étapes 21 à 25 ...

,enfin un fascicule d'assemblage pour les étapes 21 à 25 ...

et désespoir

et désespoir  aussi car tout le contenu du fascicule est seulement en langue Allemande !!!

aussi car tout le contenu du fascicule est seulement en langue Allemande !!!

que je le suis moi-même, vous pouvez toujours en sus,

que je le suis moi-même, vous pouvez toujours en sus, est de 25 minutes

est de 25 minutes  ...

...