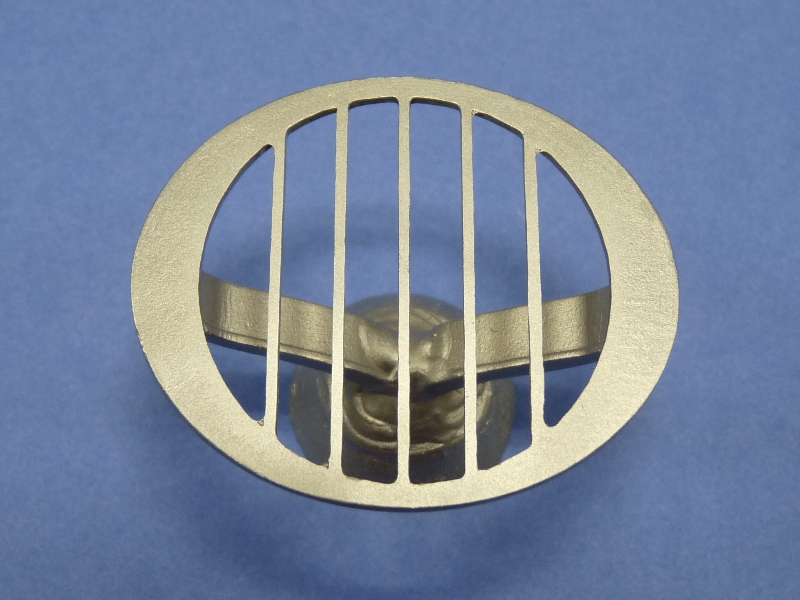

Grilles de propulseurs d'étrave pour remorqueur de port au 1/32ème.

Une demande d'aide a été formulée ICI par notre membre "Aline 1300" il y a quelques jours.

Vous trouverez son chantier de construction sur le Radoub du Ponant ICI

Nous vous proposons dans ce sujet de suivre ce travail en binôme destiné à réaliser en technique C.F.A.O.

deux grilles de protection pour les propulseurs d'étrave du modèle naviguant radiocommandé de Aline 1300 :

Un remorqueur de port Aero-Naut au 1/32.

Ces grilles concernant un modèle naviguant, nous faisons le choix de les finaliser en alliage d'acier Chrome Cobalt,

afin que les pièces soient totalement insensible à la corrosion, y compris en eau de mer.

Nous rappelons au passage à notre membre "Aline 1300" les termes de notre "deal" à savoir

qu'à réception des pièces qui lui seront fournies en totale gratuité, elle s'engage à donner l'exclusivité du montage

de son modèle à notre site Le Radoub du Ponant, sous peine de se voir facturer la réalisation des éléments en question.

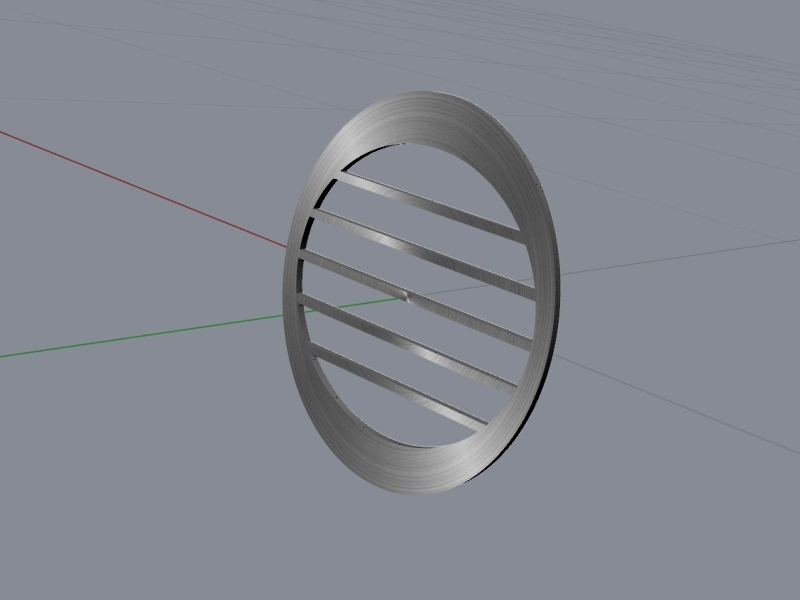

Prenant en compte les plans cotés d'Aline,

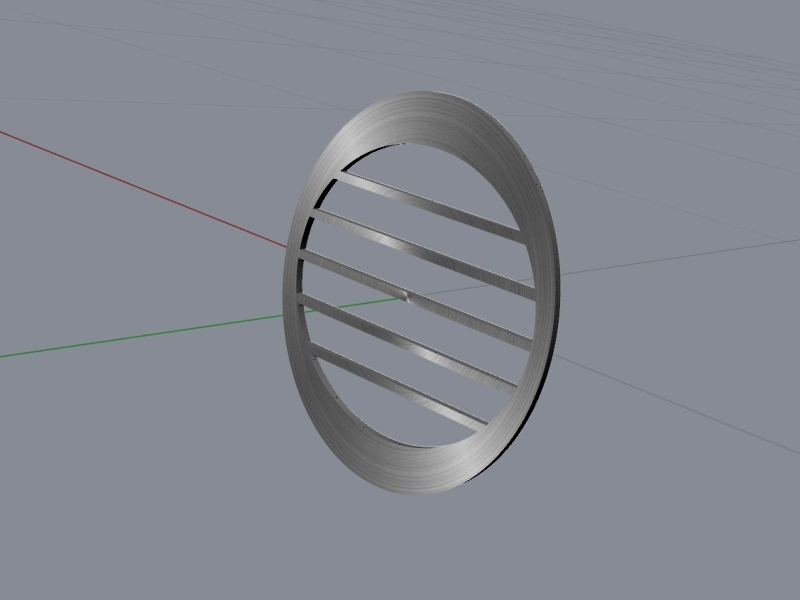

Jean-Claude alias "crabe" débute donc cette réalisation par une étude de plans sous logiciel Rhino 5.

La finalité de cette première étape de conception assistée par ordinateur étant d'obtenir un fichier d'impression 3D,

Jean-Claude occulte donc l'apparence décorative pour se concentrer sur les côtes, la justesse du tracé et l'état de surface.

Une fois les plans validés par le binôme, une impression 3D des pièces est réalisée en matériau PLA.

Le choix du PLA pour ce process de fabrication devient incontournable, car la caractéristique première de ce matériau

qui devient également un énorme atout pour le métallurgiste, est qu'il se consume au four sans laisser de résidu.

Les résidus de calcination nuisant fortement à la "propreté" de la coulée, de part le simple fait que le métal en fusion

se solidifiera autour, formant ainsi une multitude de petits cratères appelés également "porosités".

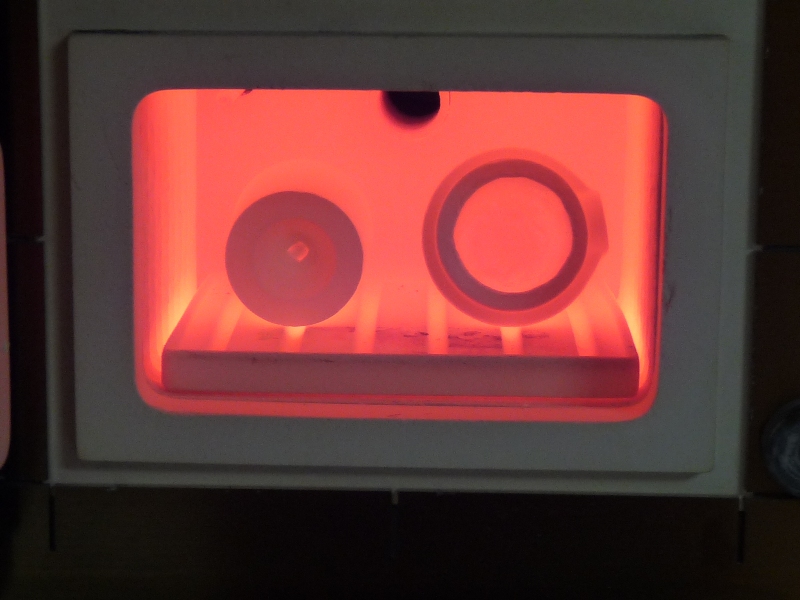

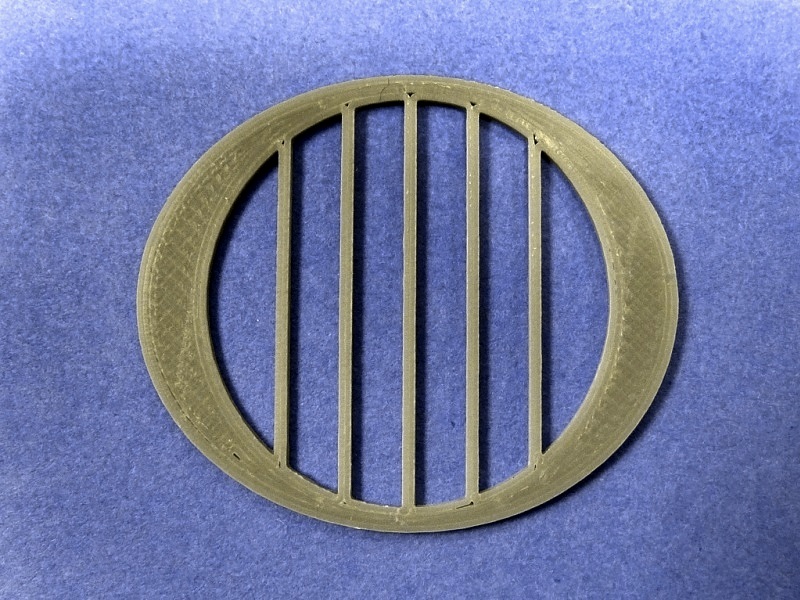

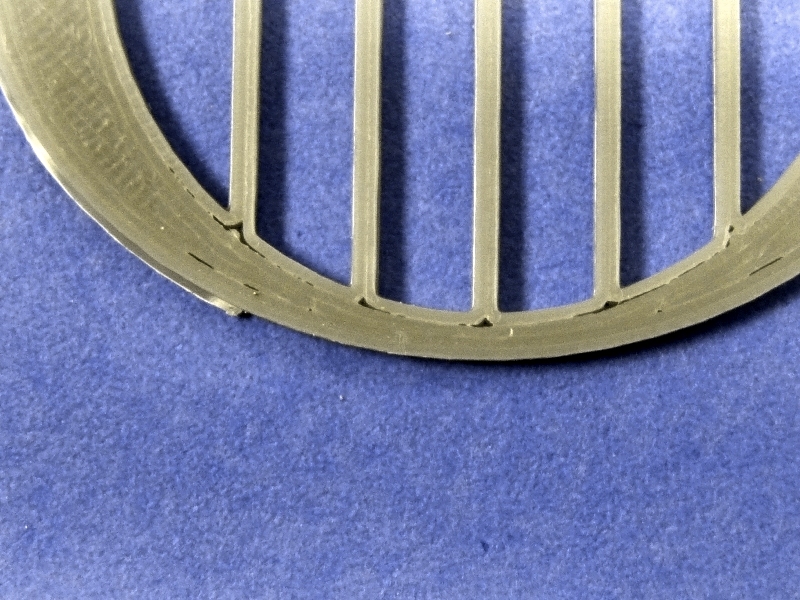

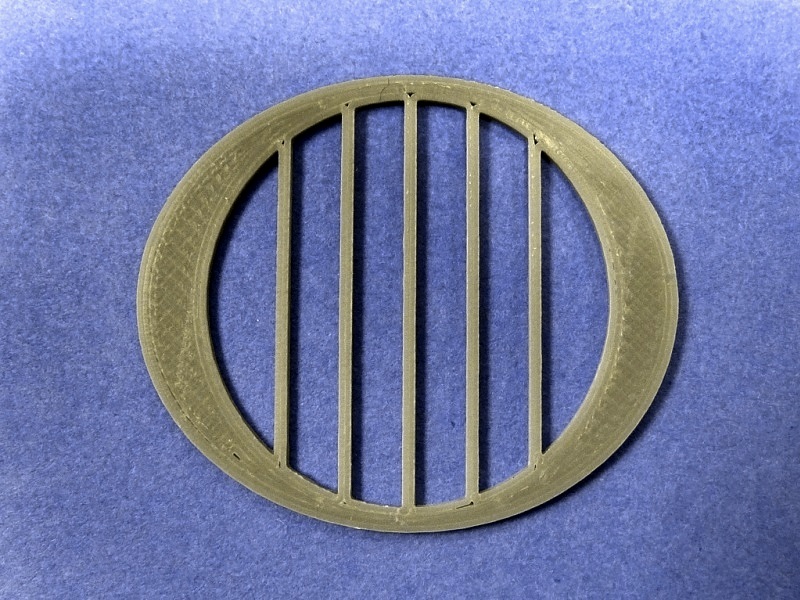

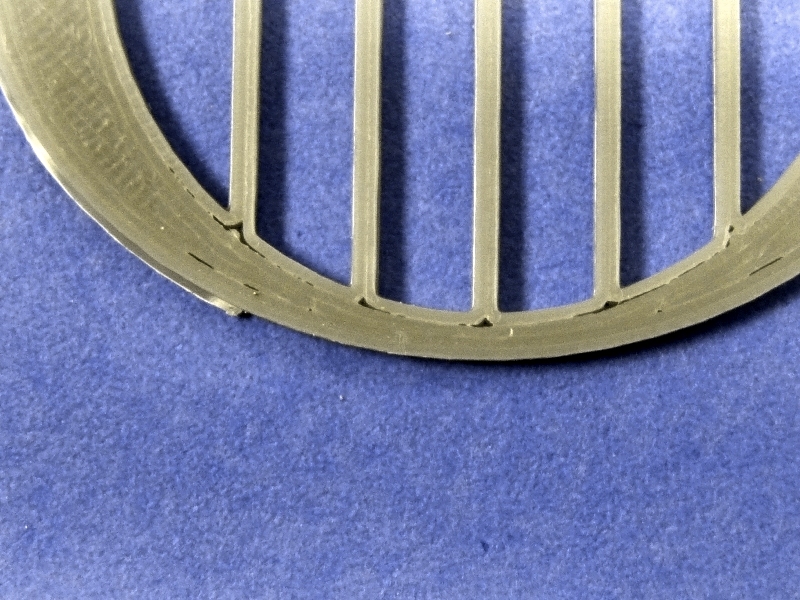

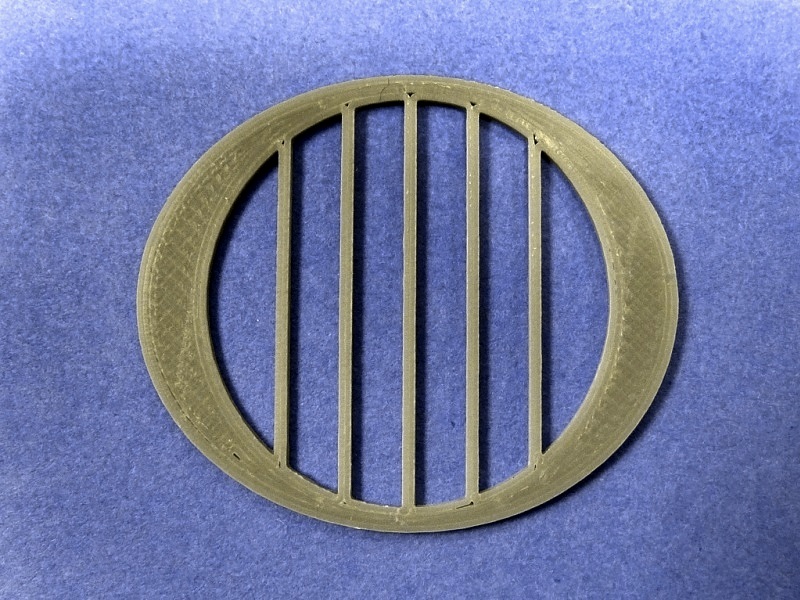

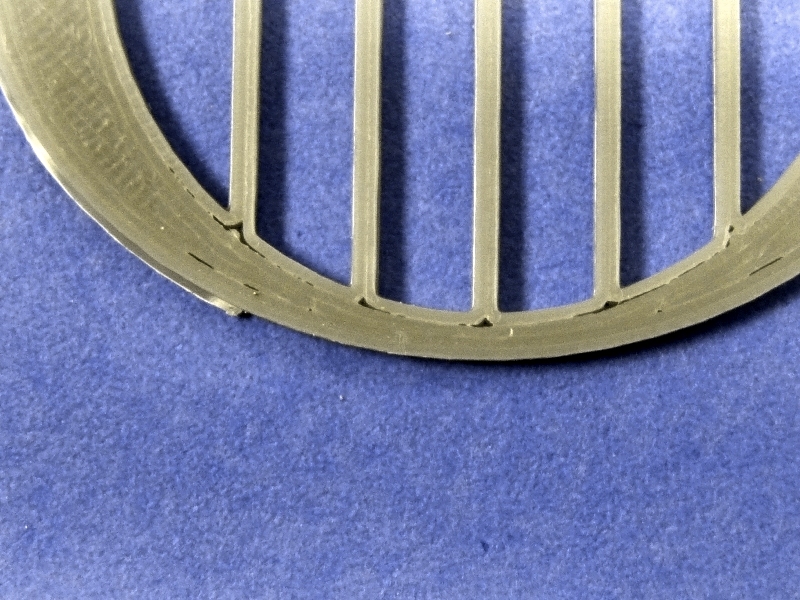

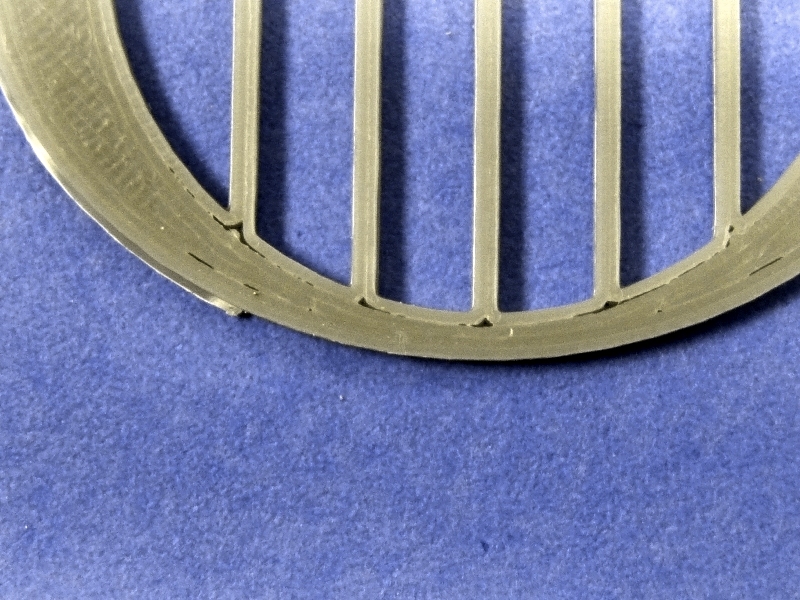

Les clichés suivant montre clairement le manque volontaire de température de fusion du PLA,

de telle sorte à ce qu'il crée de lui-même une trame d'accroche qui réceptionnera une pellicule de cire de modelage.

L'explication de cette particularité d'impression vous sera détaillée plus loin dans le sujet, lors de la phase métallurgique.

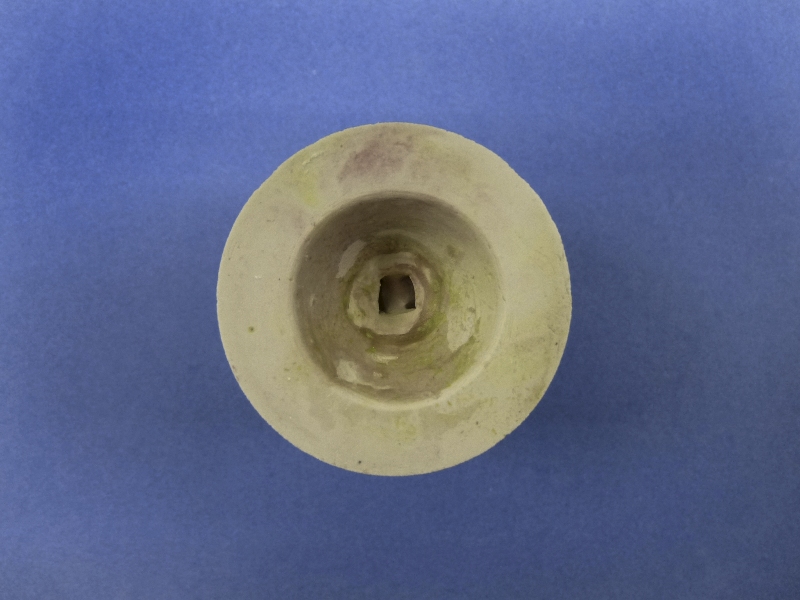

Etat de surface du PLA permettant l'imprégnation de cire de modelage.

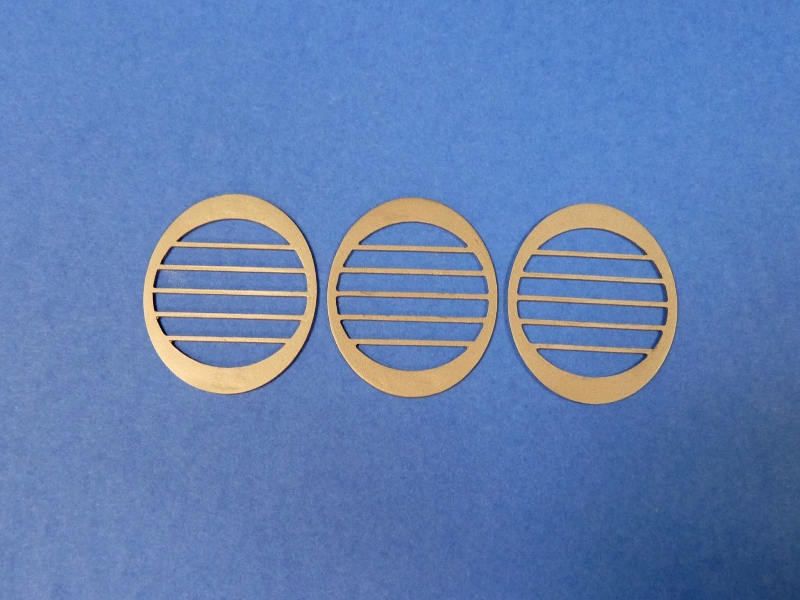

Trois pièces rigoureusement identiques sont ainsi imprimées pour la dernière étape de cette réalisation :

Le remplacement du matériau PLA par de l'acier Chrome Cobalt haute fusion (I.F. à 1390/1480°C).

Nous allons maintenant procéder au remplacement du matériau PLA

par un alliage Chrome Cobalt via la technique de moule perdu, cette étape n'est ni plus ni moins que du prototypage.

Un film de cire à modeler est apposé sur toute la surface des pièces.

Ce film de cire est destiné à remplir trois fonctions importantes qui permettront d'obtenir de belles coulées métallurgiques.

-1) Le PLA, matériau plastique, a une fâcheuse tendance à l’expansion lorsqu'il est soumis à forte température.

La pièce devant être enrobée dans un moule réfractaire, toute expansion incontrôlée créerait une tension capable de faire fissurer le moule.

La cire étant un matériau totalement inerte fondant à très basse température,

lors de la mise au four du moule elle libérera très rapidement et sans aucune contrainte les interstices créées entre les trames de PLA,

autorisant ainsi une expansion contrôlée du matériau en cours de brulage.

-2) Le film de cire représente également l'épaisseur de métal qui sera usinée après la coulée métallurgique,

pour l'obtention de l'état de surface souhaité permettant ainsi de recaler la cote d'épaisseur souhaitée.

Ici l'état de surface souhaité par Aline est simplement sablé en vue d'une mise en peinture donc la couche de cire est minimalissime.

Si les pièces avaient été demandées polies miroir, l'épaisseur de la couche de cire aurait du être augmentée.

-3) Le film de cire est également utilisé pour d'éventuelles corrections de formes, d'imperfections d'état de surface ...

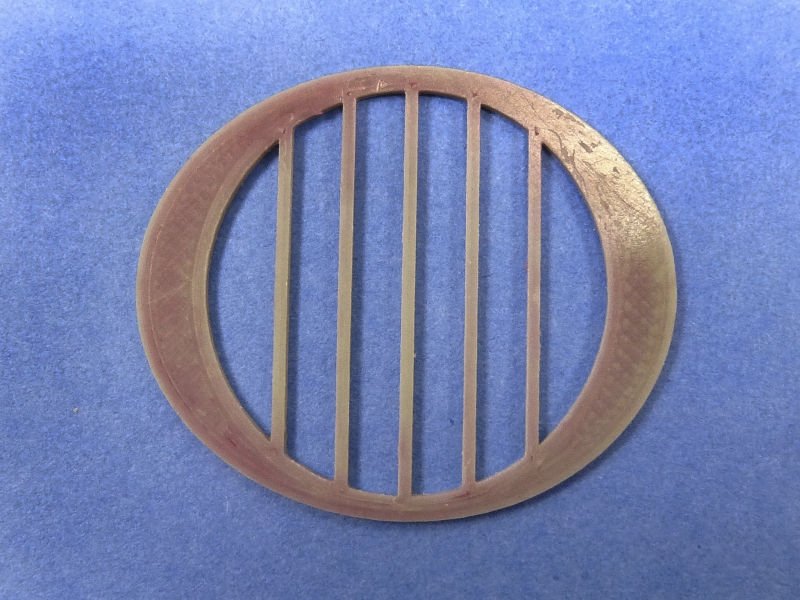

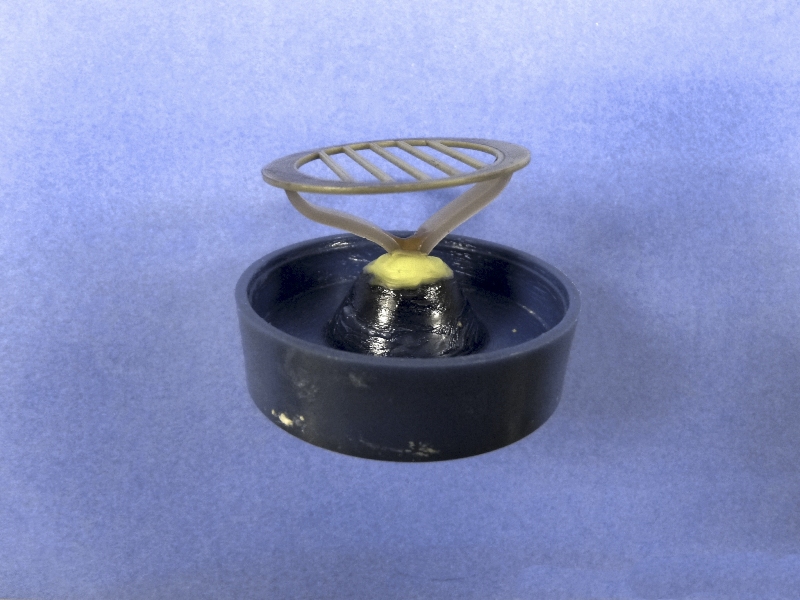

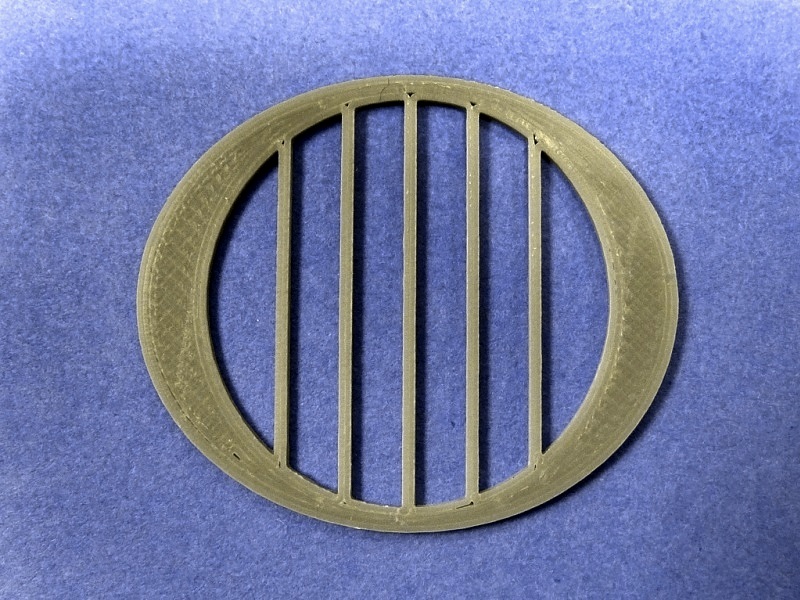

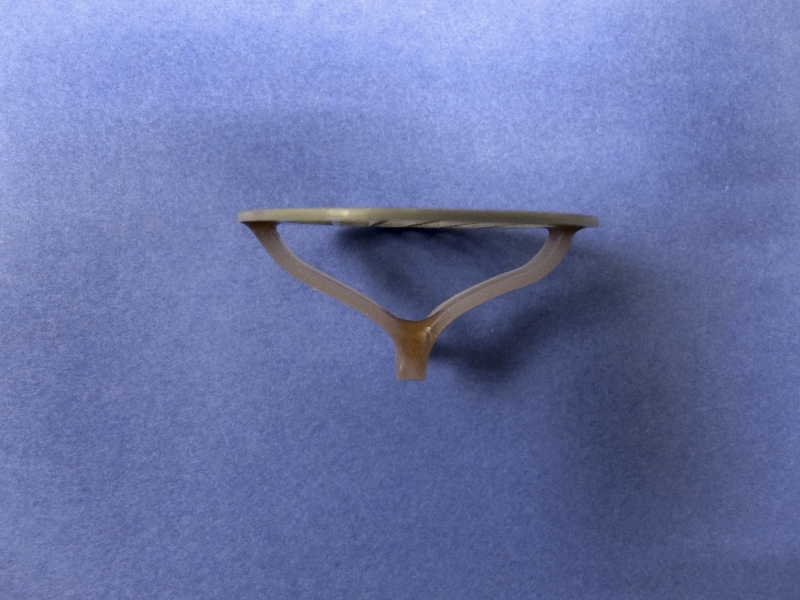

Pièce brute de PLA

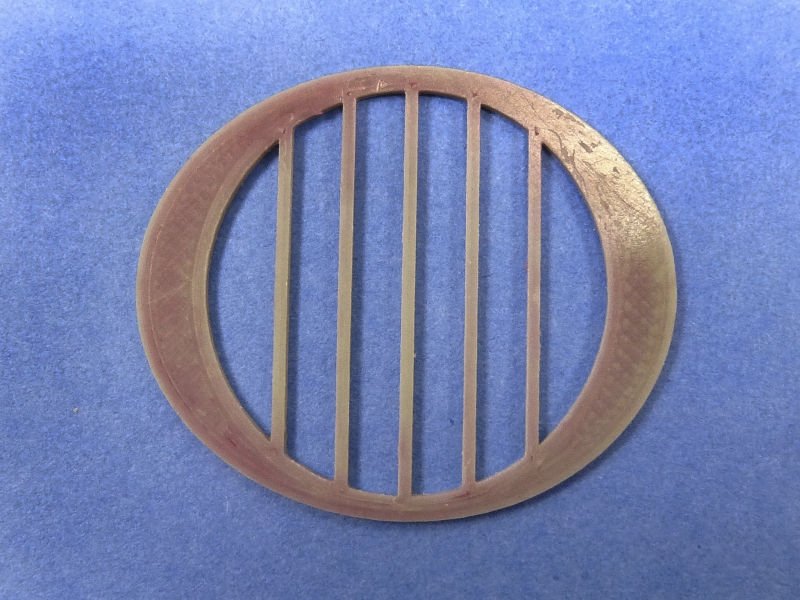

Pièce cirée

Pièce brute de PLA

Pièce cirée

Pièce cirée

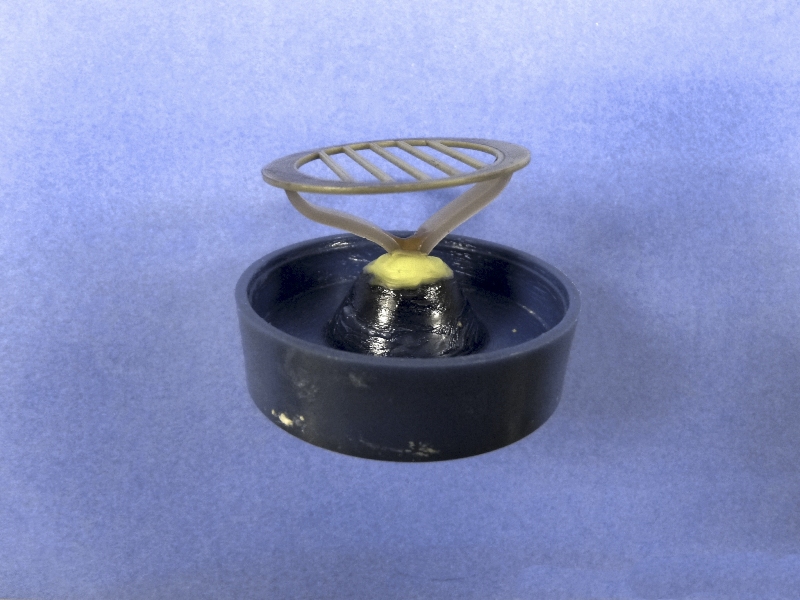

Nous procédons maintenant à la préparation des pièces prototypes pour la mise en moule avec sur le cliché qui suit,

la mise en place des tiges d'injection métallurgique. Les tiges sélectionnées sont de forme rectangulaire pour casser

l'effet de tournoiement du métal qui est inévitablement obtenu avec l'utilisation de tiges d'injection cylindriques.

Le tournoiement du métal lors de l'injection est un des facteurs agravant de création de cratères de masse appelés également porosités.

Vous remarquerez une fois de plus, qu'aucune tige d'évent n'est mise en place,

matière à réflexion pour les adeptes de ce travail supplémentaire inutiles ciblant un pseudo effet de pompe !

La pièce ainsi préparée est pesée pour évaluer avec précision la quantité d'alliage à injecter.

Ici nous avons une patrice qui pèse 1,1 grammes, ce qui donnera 11 grammes à couler pour cet alliage spécifique,

auquel il convient de rajouter 8 grammes pour l'obtention d'une poussée suffisante et de la masse de culot optimale

qui remplira la fonction de nourrice lors du refroidissement de la pièce métallique.

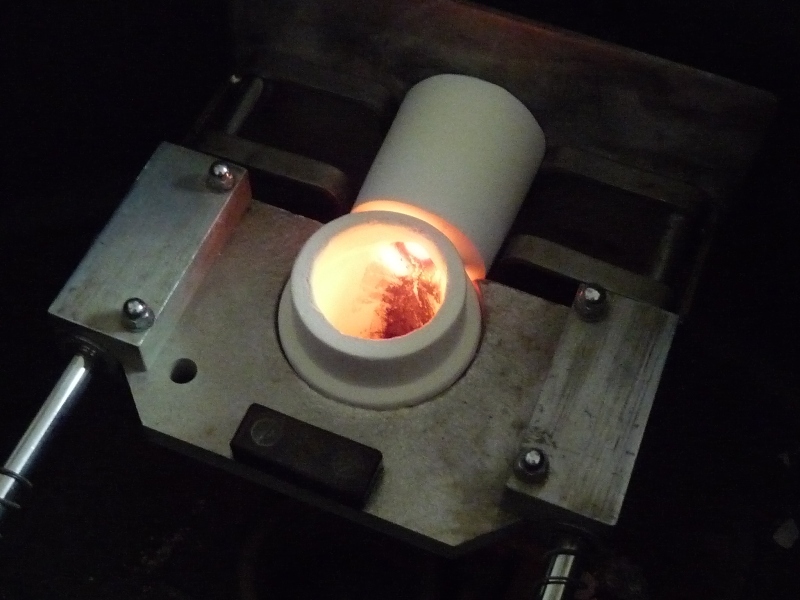

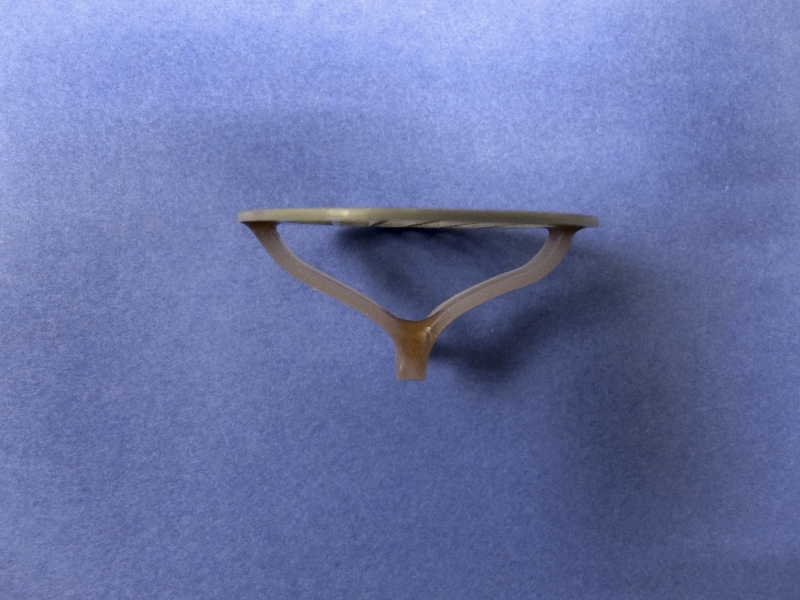

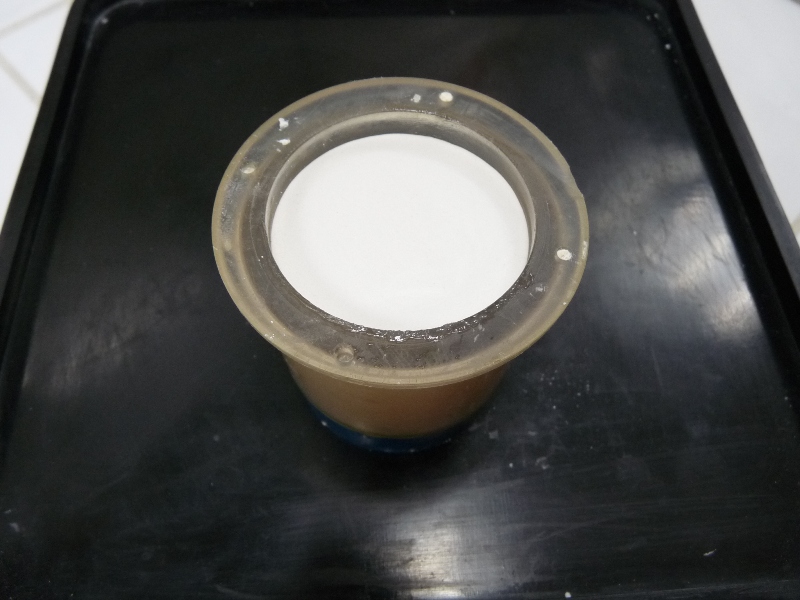

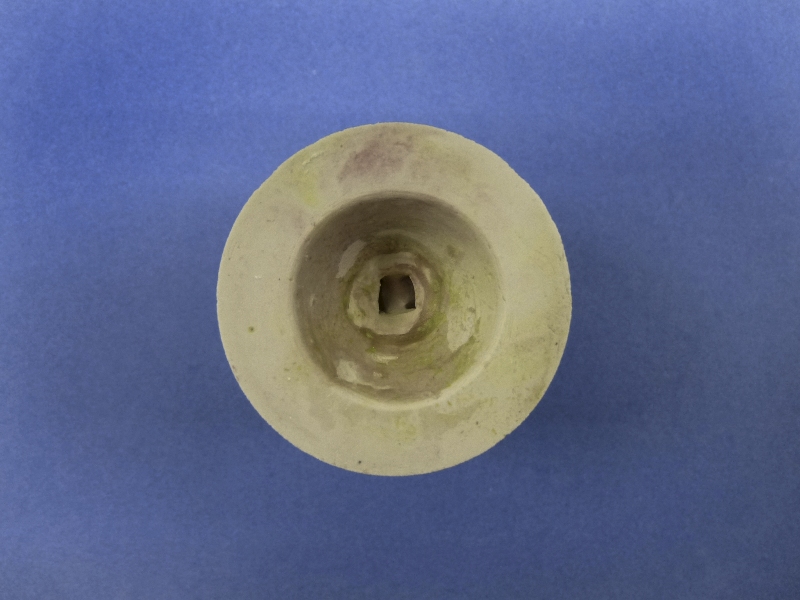

La patrice est positionnée sur un cône d'injection, base du moule de remplissage.

Ce cône en forme d'entonnoir, dirigera efficacement et très rapidement le métal en fusion vers les tiges d'injection.

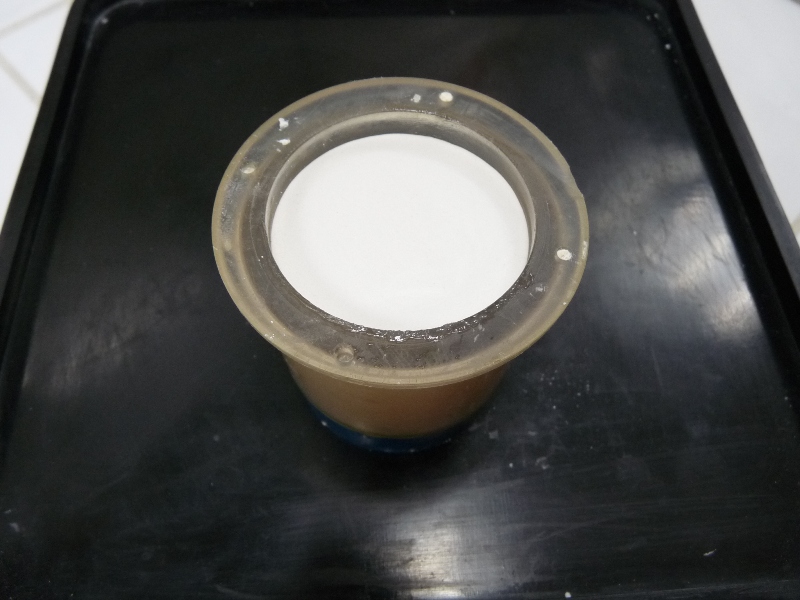

Le cylindre de coulée du moule est positionné sur son cône ...

... le moule est alors rempli de matériau réfractaire capable de résister à des températures avoisinant les 2200°C

L'intervalle de fusion d'un alliage Chrome Cobalt se situe autour de 1450°C, la température de coulée est en conséquence portée à 1600°C

20 minutes après le début de remplissage du matériau réfractaire, celui-ci ayant atteint sa prise totale,

le moule est déposé du cône de coulée et le cylindre retiré.

Nous pouvons aisément observer sur cette macro :

- Le cône d'injection par lequel l'alliage en fusion va débuter le remplissage du moule.

- La bifurcation des tiges d'injection dans le fond du cône.

Une demande d'aide a été formulée ICI par notre membre "Aline 1300" il y a quelques jours.

Vous trouverez son chantier de construction sur le Radoub du Ponant ICI

Nous vous proposons dans ce sujet de suivre ce travail en binôme destiné à réaliser en technique C.F.A.O.

deux grilles de protection pour les propulseurs d'étrave du modèle naviguant radiocommandé de Aline 1300 :

Un remorqueur de port Aero-Naut au 1/32.

Ces grilles concernant un modèle naviguant, nous faisons le choix de les finaliser en alliage d'acier Chrome Cobalt,

afin que les pièces soient totalement insensible à la corrosion, y compris en eau de mer.

Nous rappelons au passage à notre membre "Aline 1300" les termes de notre "deal" à savoir

qu'à réception des pièces qui lui seront fournies en totale gratuité, elle s'engage à donner l'exclusivité du montage

de son modèle à notre site Le Radoub du Ponant, sous peine de se voir facturer la réalisation des éléments en question.

Prenant en compte les plans cotés d'Aline,

Jean-Claude alias "crabe" débute donc cette réalisation par une étude de plans sous logiciel Rhino 5.

La finalité de cette première étape de conception assistée par ordinateur étant d'obtenir un fichier d'impression 3D,

Jean-Claude occulte donc l'apparence décorative pour se concentrer sur les côtes, la justesse du tracé et l'état de surface.

Une fois les plans validés par le binôme, une impression 3D des pièces est réalisée en matériau PLA.

Le choix du PLA pour ce process de fabrication devient incontournable, car la caractéristique première de ce matériau

qui devient également un énorme atout pour le métallurgiste, est qu'il se consume au four sans laisser de résidu.

Les résidus de calcination nuisant fortement à la "propreté" de la coulée, de part le simple fait que le métal en fusion

se solidifiera autour, formant ainsi une multitude de petits cratères appelés également "porosités".

Les clichés suivant montre clairement le manque volontaire de température de fusion du PLA,

de telle sorte à ce qu'il crée de lui-même une trame d'accroche qui réceptionnera une pellicule de cire de modelage.

L'explication de cette particularité d'impression vous sera détaillée plus loin dans le sujet, lors de la phase métallurgique.

Etat de surface du PLA permettant l'imprégnation de cire de modelage.

Trois pièces rigoureusement identiques sont ainsi imprimées pour la dernière étape de cette réalisation :

Le remplacement du matériau PLA par de l'acier Chrome Cobalt haute fusion (I.F. à 1390/1480°C).

Nous allons maintenant procéder au remplacement du matériau PLA

par un alliage Chrome Cobalt via la technique de moule perdu, cette étape n'est ni plus ni moins que du prototypage.

Un film de cire à modeler est apposé sur toute la surface des pièces.

Ce film de cire est destiné à remplir trois fonctions importantes qui permettront d'obtenir de belles coulées métallurgiques.

-1) Le PLA, matériau plastique, a une fâcheuse tendance à l’expansion lorsqu'il est soumis à forte température.

La pièce devant être enrobée dans un moule réfractaire, toute expansion incontrôlée créerait une tension capable de faire fissurer le moule.

La cire étant un matériau totalement inerte fondant à très basse température,

lors de la mise au four du moule elle libérera très rapidement et sans aucune contrainte les interstices créées entre les trames de PLA,

autorisant ainsi une expansion contrôlée du matériau en cours de brulage.

-2) Le film de cire représente également l'épaisseur de métal qui sera usinée après la coulée métallurgique,

pour l'obtention de l'état de surface souhaité permettant ainsi de recaler la cote d'épaisseur souhaitée.

Ici l'état de surface souhaité par Aline est simplement sablé en vue d'une mise en peinture donc la couche de cire est minimalissime.

Si les pièces avaient été demandées polies miroir, l'épaisseur de la couche de cire aurait du être augmentée.

-3) Le film de cire est également utilisé pour d'éventuelles corrections de formes, d'imperfections d'état de surface ...

Pièce brute de PLA

Pièce cirée

Pièce brute de PLA

Pièce cirée

Pièce cirée

Nous procédons maintenant à la préparation des pièces prototypes pour la mise en moule avec sur le cliché qui suit,

la mise en place des tiges d'injection métallurgique. Les tiges sélectionnées sont de forme rectangulaire pour casser

l'effet de tournoiement du métal qui est inévitablement obtenu avec l'utilisation de tiges d'injection cylindriques.

Le tournoiement du métal lors de l'injection est un des facteurs agravant de création de cratères de masse appelés également porosités.

Vous remarquerez une fois de plus, qu'aucune tige d'évent n'est mise en place,

matière à réflexion pour les adeptes de ce travail supplémentaire inutiles ciblant un pseudo effet de pompe !

La pièce ainsi préparée est pesée pour évaluer avec précision la quantité d'alliage à injecter.

Ici nous avons une patrice qui pèse 1,1 grammes, ce qui donnera 11 grammes à couler pour cet alliage spécifique,

auquel il convient de rajouter 8 grammes pour l'obtention d'une poussée suffisante et de la masse de culot optimale

qui remplira la fonction de nourrice lors du refroidissement de la pièce métallique.

La patrice est positionnée sur un cône d'injection, base du moule de remplissage.

Ce cône en forme d'entonnoir, dirigera efficacement et très rapidement le métal en fusion vers les tiges d'injection.

Le cylindre de coulée du moule est positionné sur son cône ...

... le moule est alors rempli de matériau réfractaire capable de résister à des températures avoisinant les 2200°C

L'intervalle de fusion d'un alliage Chrome Cobalt se situe autour de 1450°C, la température de coulée est en conséquence portée à 1600°C

20 minutes après le début de remplissage du matériau réfractaire, celui-ci ayant atteint sa prise totale,

le moule est déposé du cône de coulée et le cylindre retiré.

Nous pouvons aisément observer sur cette macro :

- Le cône d'injection par lequel l'alliage en fusion va débuter le remplissage du moule.

- La bifurcation des tiges d'injection dans le fond du cône.

Dernière édition par Stearghall le Ven 11 Sep 2020 - 17:01, édité 2 fois